掲載・更新日:2021.3.22

ロジザードではこの数年、物流業界が抱える「人手不足」という課題解消の一手として、物流ロボティクスを積極的に提案してきました。クラウドWMSの決定版として多くのユーザーに支持される「ロジザードZERO」と、物流ロボットとの連携を強化しているのも、物流ロボットなしに倉庫の未来は描けないと考えているからです。当社では、物流ロボティクスサービスRaaS(注1)を提供するプラスオートメーション株式会社と、自律走行ロボット(注2)「PA-AMR」の開発・ロボティクスプラットフォームを提供するRapyuta Robotics株式会社と連携し、課題を抱える倉庫が物流ロボティクスを導入しやすい環境を準備、まもなくリリースする予定です。

今回は、プラスオートメーション代表の飯間卓氏と、Rapyuta Robotics代表のGajan Mohanarajah(ガジャン モーハナラージャ)氏にオンラインでご参加いただき、弊社代表金澤とともに、物流ロボットが拓く物流現場の変革と未来について意見を交換し合いました。RaaS 事業者、ロボット開発者、WMS 開発・提供者というそれぞれの視点から、近未来の物流の在り方を探ります。

(文中敬称略)

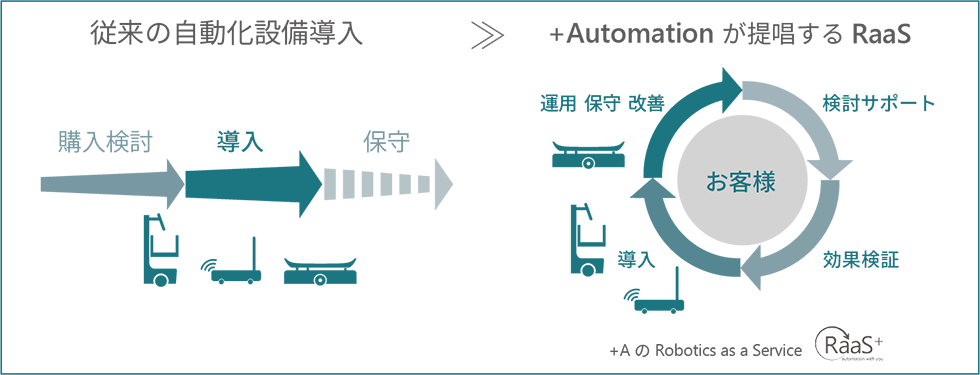

(注1)RaaS:Robotics as a Service ロボットに関わる機能をサブスクリプション型で提供するサービス全般を指す

(注2)自律走行ロボット:AMR(Autonomous Mobile Robot)

目次

次世代ロジスティクスのビジョンが合致した取り組み

金澤: 今日は、物流ロボティクス推進のカギを握る2社の代表にお話を伺います。はじめに、それぞれの会社についてご紹介ください。

Gajan: Rapyuta Robotics(ラピュタ・ロボティクス)社は、チューリッヒ工科大学(ETH Zöurich)からスピンオフした大学発ベンチャーとして、2014年に起業しました。現在、東京とインドに開発および営業拠点を持ち、東京60名、インド40名の100人体制で稼働しています。私たちのミッションは、ロボットで人々の生活をもっと豊かにすることです。「きつい、汚い、危険」といったいわゆる3Kの仕事はロボットに任せて、人がもっとクリエイティブな仕事に集中できる環境を作りたいと考えています。具体的には、物流ロボティクスソリューションを作る人々をサポートする「プラットフォーム」を提供することを、事業の主眼に置いています。ロボティクスに共通するソフトを我々が提供することで、新たなソリューションを生み出す人を助ける会社でありたい、いわば、携帯業界のアンドロイド的な存在をつくることが理想です。今はその理想に向けて実績を作っているところで、プラスオートメーションと取り組む、弊社が提供しているピッキングロボットのソリューションは、「プラットフォームを利用するとこういうものができる」という事例として、プラットフォーム自体をアピールする役割も担っています。

金澤: Gajanさんは、なぜ日本で起業したのですか?

Gajan: よく聞かれますが、日本は私にとって一番慣れ親しんだ国なのです。私はスリランカ出身ですが、高校卒業後、日本の文部科学省の奨学金制度で来日して、東工大で学びました。学士、修士ともに東工大で取得し、20代のほとんどを日本で過ごしたためとても馴染みの深い国です。日本は先進国の中でも高齢化が最も進み、ロボティクスへのニーズが高く、また、クラウドを活用した事業を行うにあたりインフラが整っているという面でも、日本で起業するのは理にかなっていました。ただ、ソフトウエア開発に国境はありません。スタートは日本ですが、もちろん世界のマーケットを視野に入れて活動しています。

飯間: プラスオートメーションは、Rapyuta Roboticsよりもさらに若い会社です。2019年6月、三井物産株式会社(総合商社)と日本GLP株式会社(物流施設開発)が、ロジスティクスの可能性を探る中で誕生しました。ミッションは、物流に関係するあらゆる人々とともに、次世代のロジスティクスを作ること。ロジスティクスは重要な社会インフラでありながら、高度化、効率化がとても遅れている分野です。より広範囲な視点で、多くの物流関係者が関われるプラットフォームを作り、その触媒として機能することを目的にしています。2020年には、物流エンジニアリングの知見を持つ株式会社豊田自動織機を事業パートナーに迎え、3社でミッション達成に向けて歩みを加速させています。私たちは、物流ロボットのメーカーでも、SIerでも、リース・レンタル会社でも、コンサルティング会社でもありません。物流現場を改善するソリューションプロバイダーであり、常にお客様に寄り添いながら現場の課題に向き合い、それを解決できるソリューションを生み出していくことに価値があると考えています。

金澤: 今回、プラスオートメーション様が、Rapyuta Robotics様とパートナーを組まれた理由を教えてください。

飯間: Rapyuta Roboticsは、CEOのGajanさんが率いる「グローバルチーム」であること。そして、ビジョンや事業の目的が合致したことが、パートナーシップの大きな動機となりました。私たちは「テクノロジーで次代のロジスティクスを共に創る。」というビジョンを掲げています。物流ロボットには、世界的に見ても多くのプレイヤーが参入していますが、ビジョンを共有でき、深いコミュニケーションが可能なパートナーでなければ、共同作業はうまくいきません。Rapyuta Roboticsのビジョンに共感するとともに、日本でコミュニケーションがとれる距離感にも大きな可能性を感じました。

Gajan: 当社がフォーカスしたいのはプラットフォーム、ソフトウエアの部分です。でもそれだけではお客様の課題解決になりません。我々が関与できること以外の大切な部分を、プラスオートメーションが受け持ってくれるので、とてもよいリレーションシップになると思います。

物流業界に浸透しないロボティクスのイメージ

金澤: 私が物流ロボティクスに注目し始めたのは2016年ごろです。当時、中国ではかなり進んでいましたが、国内メーカー製のロボットはほとんどありませんでした。2017年、Geek+のAGVを使う中国の倉庫と当社が協業したことで、ロボット化は間違いなく効果が出ることを実感しました。日本の物流現場の人手不足感はかなり深刻化しており、自動化のニーズを肌で感じていましたので、物流ロボットとの連携を強化すべきと、国内外の様々なロボットを見てきた経緯があります。

今回、お二人にご意見を伺いたいのは、ロボティクスの将来像です。物流業界にロボティクスのニーズがあるのは歴然ですが、物流業者がロボティクスの活用シーンをうまくイメージできていないと感じます。

飯間: たしかに、ロボティクス導入の明確な枠組みやルールは定まっていません。自動化やロボット化のイメージは各社多種多様で、具体的な導入像をイメージしにくいようですね。最もシンプルなのは、「人時生産性」のみをKPIに、人件費換算でどれだけ効率化が図れるか、費用対効果で導入可能かを決める方法です。ただし、日本では倉庫で働くオペレータの能力が大変高く、ロボットに置き換えても経済合理性がなかなか見えません。結局は、お客様にとって何が一番の課題なのか? ロボットを入れる意味はどこにあるのか? 「人時生産性」を超えた現場のオペレーション課題や経営課題にも踏み込んで、物流業者様とロボティクス導入の意味を確認していくプロセスが必要になります。

Gajan: ロボットの導入はとてもコストがかかることもあり、すぐに導入というわけにはいきません。導入を決める判断の一助に、シミュレーションという手があります。現場の作業量などの情報を得て、導入シミュレーションで効果を確認してもらう。これでだいたいのイメージがつかめて、導入決定がしやすくなるケースがあります。

飯間: 荷主さんとの期間やサービスレベルといった契約の問題もあって、従来の物流オペレーションを自動化による投資によって変えることに躊躇するお客様も多いです。そこで我々は、月額制のサブスクリプションを提案しています。「まずは使ってみてください。効果が見えなければ解約し、元のオペレーションに戻すこともロボティクスなので比較的簡単です。効果があると判断されれば、規模を拡大して使うことも可能です」と。これは訴求力があります。

キーワードは「標準化」

金澤: 入庫から出庫に至るまでの自動化設備の、前後工程の運用のイメージがわかないことも、ロボティクスが進まない要因かもしれません。「標準化」という視点で見ると、物流は入庫から出庫までが一連の流れになっていますから、一つの工程だけにフォーカスして自動化するのは、なかなか難しい。だから、物流倉庫の自動化=無人の自動倉庫的イメージになり、それができないなら人間が労働集約的にやるしかないんだ、という考え方になってしまいます。ここに何らかの雛形を提示したい。たとえば、WMSでは自動化設備利用の前後運用はこうなります、というパッケージイメージを見せる必要があると思っています。

Gajan: プロセスはある程度標準化したいところですが、日本の倉庫を見ると、とても高度なカスタム化が為されていて、これが高い生産性の実現を可能にしています。今はそれぞれのお客様のニーズや状況に合わせて対応していくやりかたが、現実的でしょう。ただし、今後業務のフレーム化や標準化を意識していけば、コンサルティングをもっとスケール化できると思います。

飯間: 「標準化」は重要なキーワードです。荷姿、物量に応じてオプティマイズ化された現場でも、標準化できる領域はあると考えています。今までの物流業界は、

①人が全部やる

②全部自動化する

の2択で進化してきましたが、ここに、

③一部を自動化する

という第3の選択肢を提示したいですね。我々3社の取り組みは、これを実現できると期待しています。

金澤: まさしくそう思います。AMRを軸としたロボティクスが従来の自動化ソリューションと異なるのは、拡張性、可用性の高さです。物流現場は製造とは違い、物量のUp&Down、すなわち波動が大きい業界です。当社はハンディターミナルをレンタルで提供していますが、一番喜ばれているのは「必要な時に追加できて、いらなくなったら返せる」という点。波動に応じて導入をコントロールできるところがウケています。ロボットも同様で物量が多ければ追加投入し、少なければ撤収するなど、柔軟性をもって対応できるところが現実的で、これは大きな強みです。さらにRaaSモデルも、波動に対してとても有用な在り方です。物流現場はいかに波動を吸収できるかという点が重要ですから、我々の取り組みは最も使えるソリューションを提供できるはずです。

個別最適化されている日本のWMS

飯間: 今回の取り組みの重要ポイントは、もう一つあります。倉庫のオペレーションで最も肝となる部分は、実はWMSです。現場のオペレーションは、日々WMSと向き合っていますので、WMSと現場を走り回るロボットがきっちりつながっていないと、改善はうまくいきません。しかし、我々の運用改善コンサルでは、お客様のWMSにまでは手をかけません。なぜなら、WMSはお客様のコアの資産であり、競争優位の原点でもあるため、外部の人間が簡単に手を付ける領域ではないと考えるからです。しかし、今回ロジザードを含む3社の取り組みによりWMSと連携することで、深いレベルでお客様の課題解決ができるのではないかと期待しています。

Gajan: 当社の現在の課題は、ロボット導入までに時間がかかることですが、実は一番時間がかかっているのは、お客様のWMSとの連携部分です。あらかじめ連携基盤が構築されていれば、導入期間を短縮できます。

金澤: わかります。WMSを担当する人はロボットとの連携経験が少ないですから、認識を合わせる苦労は想像できます。WMS側が自動化設備の前後の工程を標準化できれば、ロボティクス導入の推進力になるでしょう。特に我々のお客様はほとんどが倉庫系で、荷主さんもたくさんいます。そこに向かって標準的に対応できる環境を作っていけば、浸透も早いかもしれません。

ノウハウを得るために、80点でもまず使ってみよう!

金澤: 当社は、長年の知見、ノウハウが詰め込まれた我々のWMSの仕様になるべく乗ってくださいという提供をしています。個別にWMSを構築しなければならないような大規模のお客様は別として、カスタマイズはほぼありません。使いやすく、スピード感をもって導入でき、一刻も早く現場のオペレーションをよくすることに主眼を置いているので、導入当初は100点満点の機能性は目指さずに、80点でもいいじゃないかという考え方です。

飯間: ロボティクスもまったく同じです。どのような形で導入しても、使い始めれば必ず調整が必要になりますから、そこで90~95点に仕上げていけばいいのです。だから、まずは使ってみてほしい。

金澤: なにはともあれ、早くロボットを入れてください、効果は必ず出ます!というのが、我々のスタンスです。急激なECシフトに加えてのコロナ禍で、ピッキング作業量が増大しています。倉庫の中にEC用のストックを用意しておきたいという要望が生まれる中で、BtoB仕様の自動倉庫では対応できない事態になっており、想定以上にピッキングコストがかかっているはずです。ロボットを活用する意義は大きく、早く導入、経験してノウハウを積み上げることが重要です。だって、10年後にロボットを使っていない物流会社なんて、絶対にないですよ! この流れは鉄板だと私は信じています。早く導入してそのオペレーションを手に入れることが、強みになります。現時点ではロボットを入れるだけで先進性があると評価され、営業的にも優位に立てていると聞いています。

Gajan: 同感です。将来、何かしらの形でロボティクスは使うことになると思うため、なるべく早い段階で挑戦してノウハウを積んでほしい。そうすることで自分たちによりフィットしたシステムを選べるようになります。当社のPA-AMRとプラスオートメーションのサブスクリプション型の一括サービス、ロジザードのWMSの組み合わせにより、円滑なソリューションを提供できますから、まず使ってみてほしいですね。

今は導入までに半年ほどかかっていますが、「金曜日までは手作業だったのに、月曜日に出社したらロボットが入っていた!」というスピード感を理想に頑張ります。 また、これからやりたいと思っていることの一つに、他のマテハン機器との連携があります。AMRは「運ぶ」ことを担いますが、人が関わる作業はたくさん残ります。万能ロボットを作り出すことは難しいですが、他のマテハン機器と連携して、倉庫作業全体の自動化を目指したいと考えています。

飯間: 物流現場は、個別最適で進化してきましたが、今はロボティクスを導入しながら、一部の業務でも標準化を目指すことが求められているのだと強く感じます。標準化を進めるのに、我々3社が協調しながら、その先の顧客同士もアライアンスを組めるよう、業界全体として効率化、最適化できるところでの協調領域を拡大していきたいですね。ロジザードさんをはじめ、業界の皆さんと共通認識をもって、進化のスピードを上げていきたいと思います。

金澤: 私も、物流業界そのものを進化させていきたいと強く思います。ようやくロボット需要が盛り上がりつつあり、まさに賭場口に立っていると感じます。当社のロジザード・マッチンサービスでは、外資系企業からロボット化、自動化された倉庫を紹介してほしいとの問い合わせが入ってきています。また、ロボティクスを活用したいというアプローチで建屋の設計を行う企業も出てきています。自動化は間違いなく進みます。ロボティクス早期導入のメリットに気付ける事業者が、頭一つ抜き出るでしょう。

今日はお二人と物流の将来像を語り合えて、大変有意義な時間でした。ありがとうございました。